芝原工業は、設計から各種加工、組み立て、検査・出荷まで製品全体を社内で完結して製作することが可能であることから、精度をより高めた製品を作ることができます。

お客様がどのような製品をつくりたいかヒアリングを行いご提案いたします。

お客様からの図面をもとに、板金加工用のプログラムを作成します。

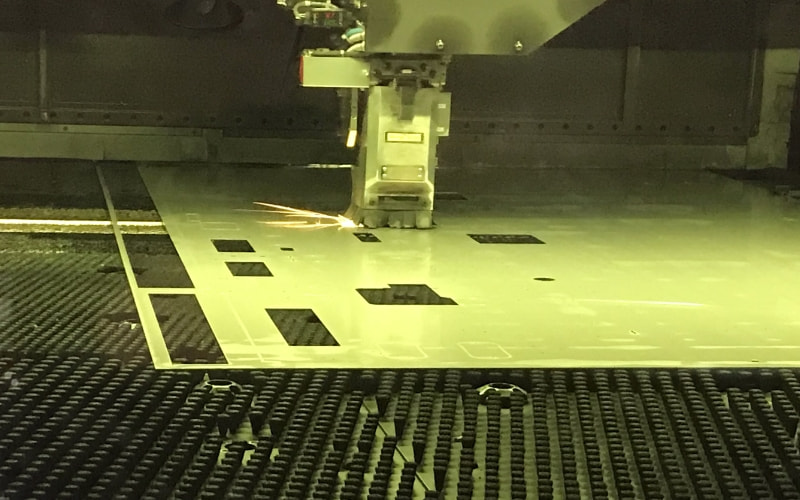

レーザー加工機、タレットパンチプレス、レーザー・タレパン複合機などを用いて、元となる板金素材を切断します。

加工時に発生した板金素材のバリ取り(加工時のトゲやギザギザ)、タップ加工(ねじ山の加工)・皿モミ加工(穴の面取り)を行います。

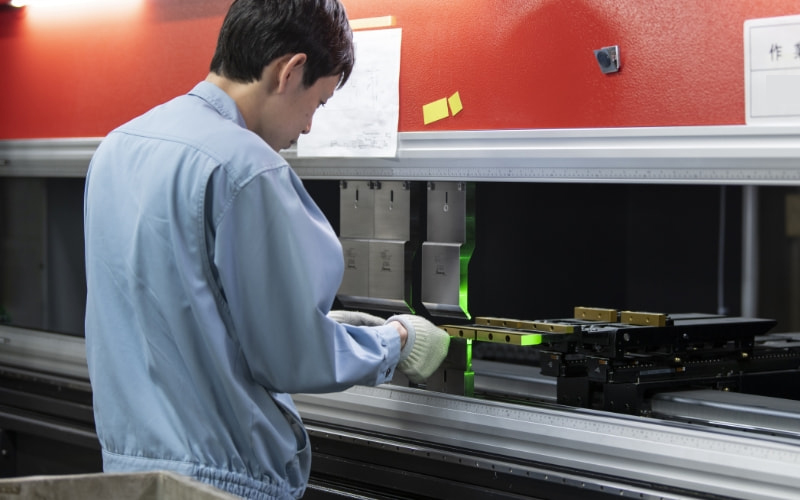

切断された板金素材をプレスブレーキと呼ばれる機械を使い、曲げ加工を施して立体化します。

曲げ加工などを施した板金素材を組み立てます。必要箇所を用途に応じた「半自動アーク溶接」「TIG溶接」「レーザー溶接」「スポット溶接」など最適な方法で溶接し、製品形状に仕上げます。

溶接により発生した凸凹部分をサンダーやペーパーを用いて細部まで平らに仕上げます。

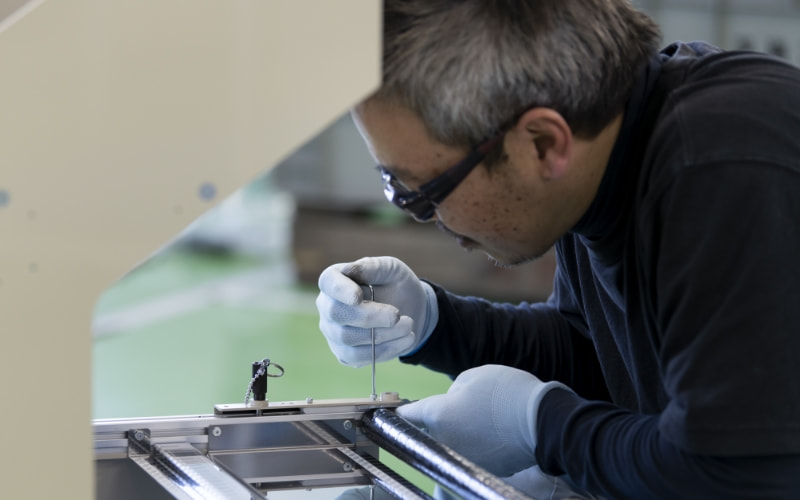

制作した製品が寸法・付属部品・外観等の項目において問題ないか図面と照合し確認します。

必要に応じて製品塗装、メッキ処理、シルク印刷を行います。その後再度検査を行います。

必要に応じて複数部品の組み立て作業を行います。

すべてのチェックを終えた製品をお客様へ納品します。